Los agregados son materiales granulares como arena, grava o piedra triturada que, cuando se combinan con cemento y agua, forman la matriz del hormigón. Ocupan alrededor del 60-80% del volumen total del hormigón, lo que los convierte en su componente más importante.

En primer lugar, los agregados proporcionan estabilidad estructural al concreto. Su disposición entrelazada crea una matriz sólida que puede soportar fuerzas de compresión, asegurando la integridad y durabilidad de la estructura. Además, los agregados contribuyen a la densidad y trabajabilidad del concreto, lo que facilita su vertido, forma y acabado durante la construcción. Además, las propiedades térmicas y acústicas del hormigón también se ven influenciadas por el tipo y distribución de los áridos dentro de la mezcla.

Los agregados utilizados en la producción de concreto se pueden clasificar en términos generales en tres tipos: naturales, triturados y reciclados.

Se obtienen de fuentes naturales como ríos, lagos o canteras. Incluyen arena, grava y piedra triturada, que normalmente se encuentran en abundancia y exhiben diversos grados de gradación y tamaño de partículas. Se prefieren los agregados naturales por su calidad y disponibilidad constantes, lo que los convierte en una opción popular en la producción de concreto.

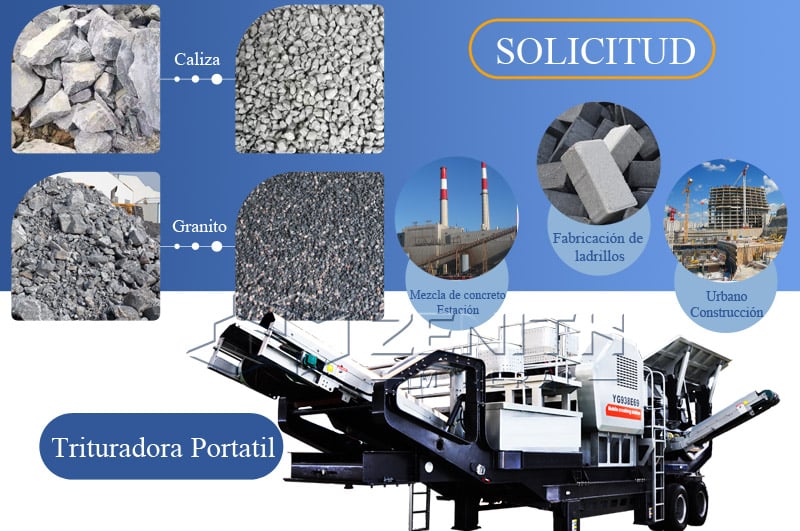

Se producen triturando mecánicamente rocas o grava más grandes para obtener el tamaño y la forma deseados. Los agregados triturados ofrecen una mayor uniformidad en el tamaño de las partículas y la angularidad, lo que resulta en una mejor compactabilidad y resistencia del concreto. A menudo se utilizan en mezclas de hormigón de alta resistencia donde la uniformidad y la precisión son fundamentales.

Con el creciente énfasis en la sostenibilidad, los agregados reciclados han ganado prominencia en la producción de concreto. Estos agregados se derivan de estructuras de concreto demolidas o subproductos industriales como concreto triturado o pavimento asfáltico reciclado. Si bien su calidad puede variar según la fuente y los métodos de procesamiento, los agregados reciclados ayudan a reducir la demanda de materiales vírgenes y alivian las preocupaciones ambientales asociadas con la extracción.

Las propiedades de los agregados, incluido el tamaño, la forma, la textura y la resistencia, desempeñan un papel crucial a la hora de determinar el rendimiento y las características del hormigón.

El tamaño de los agregados afecta directamente la trabajabilidad, resistencia y durabilidad del concreto. Los agregados gruesos con tamaños de partículas más grandes proporcionan mayor resistencia y estabilidad a la matriz del concreto, pero pueden requerir más pasta de cemento para llenar los huecos entre las partículas. Los agregados finos, por otro lado, mejoran la trabajabilidad y la cohesión, pero pueden dar como resultado una mezcla más débil si se usan en exceso.

La forma de los agregados influye en la densidad del empaque y el comportamiento de entrelazamiento dentro de la mezcla de concreto. Los agregados de formas angulares e irregulares proporcionan un mejor entrelazamiento mecánico y mejoran la unión entre las partículas y la pasta de cemento, lo que resulta en mayor resistencia y rigidez. Por el contrario, los agregados redondeados o lisos pueden reducir la fricción interna y dar como resultado una mezcla más trabajable pero menos cohesiva.

La textura de la superficie de los agregados afecta la fuerza de unión entre las partículas y la matriz del cemento. Los agregados rugosos o porosos ofrecen más superficie para la adhesión e hidratación del cemento, lo que mejora la resistencia de la unión y la durabilidad. Por el contrario, los agregados lisos o pulidos pueden dificultar la formación de adherencias y reducir las propiedades mecánicas del hormigón.

La resistencia inherente de los agregados influye en la resistencia general y el rendimiento del hormigón. Los agregados de alta resistencia como el granito o el basalto contribuyen a la resistencia a la compresión y a la flexión del hormigón, haciéndolo adecuado para aplicaciones estructurales. Por el contrario, los agregados más débiles pueden comprometer la resistencia y durabilidad del concreto, lo que requiere cemento o aditivos adicionales para compensar sus deficiencias.

En esencia, el objetivo principal de la trituración de agregados es simple pero fundamental: reducir rocas grandes en pedazos más pequeños y manejables. Esta transformación sirve para varios propósitos cruciales. En primer lugar, facilita el transporte y manipulación del material, facilitando el transporte de grandes cantidades de árido desde las canteras hasta las obras. En segundo lugar, mejora la superficie del material, lo que permite una mejor unión cuando se mezcla con otros materiales como el cemento en la producción de hormigón. Por último, garantiza la uniformidad en el tamaño de las partículas, lo cual es esencial para lograr la resistencia y durabilidad deseadas en los proyectos de construcción.

El proceso de trituración de agregados se desarrolla en tres etapas distintas, cada una con su función única en la transformación de rocas crudas en el agregado deseado. Profundicemos en cada etapa:

Esta etapa inicial implica la descomposición de rocas grandes en pedazos más pequeños. En este caso, la atención se centra en reducir el tamaño de la materia prima a un tamaño adecuado para su posterior procesamiento. Las trituradoras primarias, como las trituradoras de mandíbulas, desempeñan un papel fundamental en esta etapa. Las trituradoras de mandíbulas funcionan ejerciendo presión sobre la roca a través de una mandíbula fija y móvil, rompiéndola efectivamente en pedazos más pequeños. Estas trituradoras son reconocidas por su robustez y confiabilidad, lo que las convierte en la piedra angular del proceso de trituración de agregados.

Una vez que la materia prima se ha reducido a un tamaño manejable en la etapa primaria, se somete a una trituración secundaria. El objetivo principal aquí es reducir aún más el tamaño del agregado manteniendo la uniformidad. Las trituradoras secundarias, incluidas las trituradoras de cono y las trituradoras de impacto, ocupan un lugar central en esta fase. Las trituradoras de cono funcionan comprimiendo el material entre un manto que gira excéntricamente y una tolva cóncava, triturándolo efectivamente en partículas más finas. Por otro lado, las trituradoras de impacto utilizan el principio de impacto y desgaste para triturar el material, con la ayuda de rotores giratorios de alta velocidad. Ambos tipos de trituradoras sobresalen en la producción de agregados finamente triturados, atendiendo a las diversas necesidades de los proyectos de construcción.

La etapa final del proceso de trituración de áridos, la trituración terciaria, añade los toques finales al árido reduciendo aún más su tamaño y dándole forma para aplicaciones específicas. Las trituradoras terciarias, a menudo variaciones especializadas de las trituradoras de cono o de impacto, refinan el agregado hasta alcanzar su forma definitiva. Estas trituradoras son expertas en producir agregados finamente triturados con gradación precisa, ideales para aplicaciones que requieren calidad y consistencia superiores.

Un elemento central para el éxito del proceso de trituración de agregados son los equipos especializados empleados en cada etapa. Exploremos la maquinaria que impulsa este viaje transformador:

Estos incondicionales de la etapa de trituración primaria se caracterizan por su construcción robusta y alta confiabilidad. Con un diseño simple pero efectivo, las trituradoras de mandíbulas ejercen una presión inmensa sobre la materia prima, rompiéndola en trozos más pequeños y manejables. Su versatilidad y eficiencia los hacen indispensables en operaciones de canteras y minería en todo el mundo.

Como caballos de batalla de la etapa de trituración secundaria, las trituradoras de cono destacan por producir agregados finamente triturados con un tamaño de partícula uniforme. Su capacidad para triturar materiales duros y abrasivos los hace ideales para procesar una amplia gama de agregados, desde piedra caliza hasta granito. Con variaciones como la trituradora de cono Symons y la trituradora de cono hidráulica, estas máquinas ofrecen un rendimiento y una confiabilidad incomparables.

Aprovechando el poder del impacto y el desgaste, estas trituradoras son la columna vertebral de las operaciones de trituración secundaria y terciaria. Las trituradoras de impacto aplican impactos de alta velocidad a la materia prima, rompiéndola en partículas más pequeñas con precisión y eficiencia. Su capacidad para producir agregados cúbicos con altos índices de reducción los convierte en la opción preferida para aplicaciones que exigen agregados de calidad superior.

Deje su mensaje aquí, le enviaremos un correo electrónico inmediatamente.