La piedra caliza es una roca sedimentaria compuesta principalmente de carbonato de calcio (CaCO₃), a menudo intercalado con arcilla, sílice, carbonato de magnesio y otras impurezas. Su dureza Mohs oscila entre 3 y 4, lo que la hace lo suficientemente blanda para moler, pero lo suficientemente abrasiva como para desafiar ciertos tipos de equipos.

La piedra caliza en bruto, tal como se extrae, se presenta en diversos tamaños y niveles de pureza. Los usos industriales, especialmente en las industrias del cemento, el acero y la química, exigen tamaños de partícula consistentes, generalmente mucho más finos que los que se encuentran naturalmente. La molienda tiene múltiples propósitos:

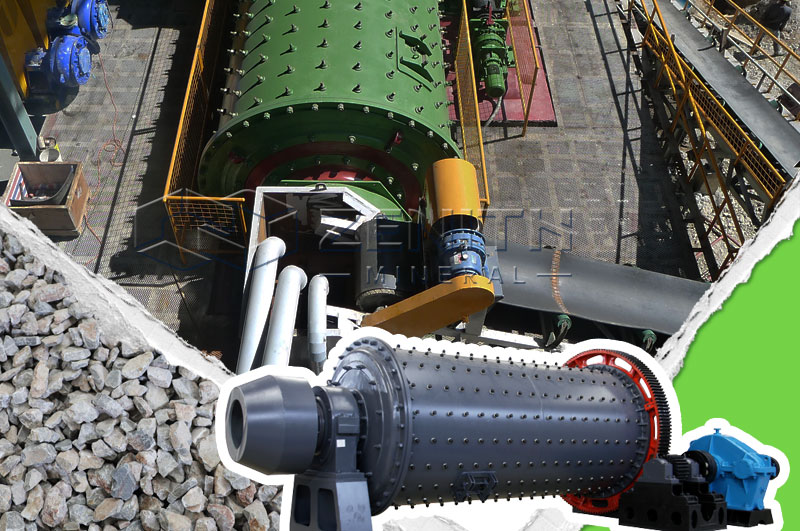

Un molino de bolas es un tambor giratorio horizontal lleno de medios de molienda, generalmente bolas de acero o cerámica. A medida que el tambor gira, el movimiento de las bolas tritura y muele la piedra caliza mediante impacto (colisión) y atrición (frotamiento). El impacto se produce cuando las bolas caen desde una altura y golpean el material. La atrición se produce cuando las bolas y las partículas se deslizan unas sobre otras. Esta doble acción garantiza una descomposición completa del material y ayuda a lograr distribuciones precisas del tamaño de las partículas, que suelen oscilar entre 10 µm y 300 µm, según la aplicación.

Antes de entrar en el molino de bolas, la caliza debe triturarse hasta obtener tamaños manejables, generalmente inferiores a 25 mm. Esto se logra utilizando trituradoras de mandíbula o de impacto. Se pueden utilizar separadores magnéticos para eliminar cualquier contaminación de hierro.

Objetivo: Minimizar el consumo de energía en el molino reduciendo el tamaño de la alimentación.

Clasificación: Garantiza la consistencia del material de alimentación, reduciendo la variabilidad del proceso.

La piedra caliza triturada se introduce en el molino de bolas, donde:

Esta etapa continúa hasta que el material alcanza la finura objetivo, medida por el residuo en un tamiz o por el área superficial (por ejemplo, el valor de Blaine).

El El producto molido pasa por un clasificador o separador de polvo, que separa las partículas finas de las más gruesas:

El mayor consumidor de piedra caliza molida es la industria cementera. En el cemento Portland, la piedra caliza se:

Se mezcla con arcilla o pizarra y luego se calcina para obtener clínker.

Se muele junto con yeso para obtener el producto final.

En este caso, la molienda fina (normalmente <45 µm) es fundamental para la resistencia y la reactividad del producto. Un tamaño de partícula uniforme garantiza una mezcla homogénea y un rendimiento predecible en la construcción.

En la fabricación de acero, la piedra caliza actúa como agente fundente, eliminando impurezas como la sílice y el fósforo del mineral de hierro en el alto horno. Las partículas más gruesas (0,5–1 mm) son adecuadas en este caso porque:

Reaccionan gradualmente a altas temperaturas.

Ayudan a formar una escoria fluida para facilitar su separación.

La piedra caliza molida, o cal agrícola, se utiliza para neutralizar suelos ácidos. El tamaño de partícula depende de la velocidad de acción de la cal:

Partículas más finas (<150 µm): Rápida reactividad, ajuste rápido del pH.

Partículas más gruesas: Control del pH a largo plazo, liberación lenta.

La piedra caliza también desempeña un papel en la estabilización de bases de carreteras, donde mejora la resistencia del suelo y las propiedades de compactación.

En las centrales eléctricas de carbón, se inyecta piedra caliza molida en los gases de combustión para eliminar el dióxido de azufre (SO₂), formando sulfato de calcio (yeso). Este proceso requiere piedra caliza finamente molida de alta pureza para maximizar la superficie de reacción.

La piedra caliza, procedente de una cantera cercana, llega en trozos de 30 a 50 mm. Tras la trituración primaria, el material entra en un molino de bolas de 3 metros de diámetro y 10 metros de longitud, que gira a 15 RPM. Bolas de acero (50-90 mm) muelen el material durante 2-3 horas, produciendo un polvo del cual el 90 % pasa por un tamiz de 75 micras.

Deje su mensaje aquí, le enviaremos un correo electrónico inmediatamente.