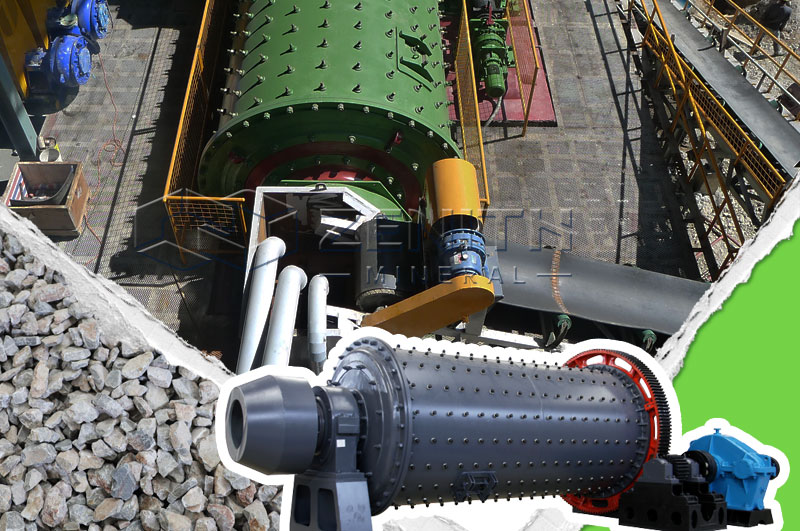

Molino de bolas para trituración fina en minería

Visión General de la Tecnología de Molienda

La molienda es un proceso crítico en la minería, que reduce el tamaño de partícula del mineral para liberar minerales valiosos para su procesamiento posterior. Los métodos de molienda se clasifican según el grado de reducción de tamaño:

- Trituración: Reducción inicial del tamaño de grandes rocas (por ejemplo, de metros a centímetros), normalmente utilizando trituradoras de mandíbulas o giratorias.

- Molienda Gruesa: Reduce aún más las partículas hasta milímetros, a menudo utilizando molinos de barras o molinos semiautógenos (SAG).

- Molienda Fina: Produce partículas en el rango de micras (por ejemplo, <100 µm), esencial para liberar minerales de grano fino, normalmente lograda con molinos de bolas o molinos agitados.

- Los molinos de bolas ocupan un papel central en la molienda fina, haciendo de puente entre la molienda gruesa y la ultra fina. Utilizan bolas de acero o cerámica que giran libremente como medio de molienda para pulverizar el mineral en partículas finas, logrando tamaños adecuados para procesos como flotación o lixiviación. En comparación con otros equipos de molienda fina:

- Molinos SAG: Más grandes y utilizados para molienda más gruesa, los molinos SAG combinan mineral y medios de molienda en un proceso semiautógeno, adecuados para la molienda primaria pero menos precisos para tamaños de partícula finos.

- Molinos Verticales: Utilizan molienda asistida por gravedad, ofreciendo eficiencia energética para ciertos minerales pero requiriendo diseños especializados para molienda ultra fina.

Los molinos de bolas sobresalen en la producción de tamaños de partícula consistentes en el rango de 10–100 µm, convirtiéndose en un elemento básico en el procesamiento de minerales que requieren una liberación fina.

Tipos de Molinos de Bolas y Sus Aplicaciones en Minería

Los molinos de bolas varían en diseño y operación para adaptarse a necesidades mineras específicas:

Molinos de Bolas Continuos: Operan de forma continua, con alimentación y descarga constante. Son comunes en minería a gran escala para el procesamiento de alto volumen de minerales como oro, cobre, mineral de hierro y plata.

Molinos de Bolas Planetarios de Alta Energía: Especializados en molienda ultra fina, estos molinos utilizan movimiento planetario para generar fuerzas de alto impacto, produciendo partículas por debajo de 10 µm. Se utilizan en aplicaciones de nicho, como el procesamiento de minerales de alto valor o investigación.

Aplicaciones: Los molinos de bolas son fundamentales para el procesamiento de:

- Oro: La molienda fina libera partículas de oro para cianuración o flotación.

- Cobre: Los molinos de bolas reducen el mineral de cobre para flotación, apuntando a tamaños como P80 < 75 µm.

- Mineral de Hierro: Utilizado en la peletización o producción de concentrados, logrando tamaños finos para separación magnética.

- Plata: Similar al oro, la molienda fina mejora la recuperación en procesos de lixiviación.

Su versatilidad hace que los molinos de bolas sean adecuados tanto para minerales duros como blandos, con diseños adaptados a las características específicas del mineral.

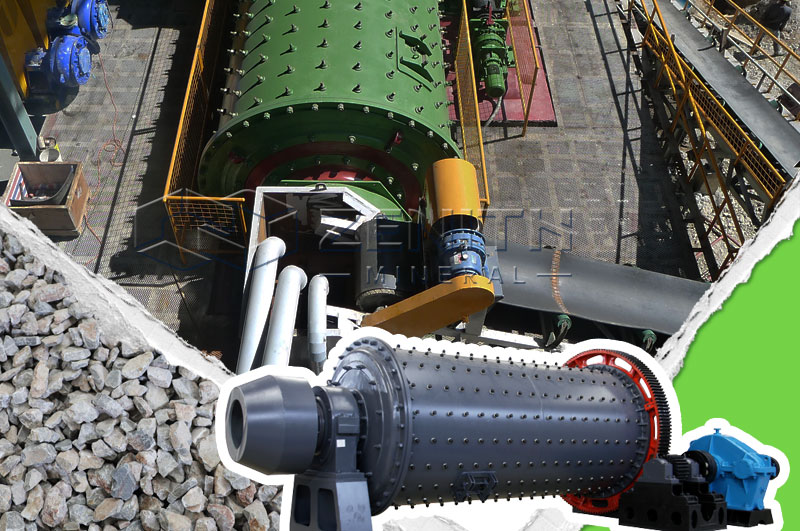

Función de los Molinos de Bolas en la Molienda Fina

Los molinos de bolas logran tamaños de partícula finos mediante el impacto y la fricción del medio de molienda (bolas) que giran dentro de un cilindro. El proceso implica:

- Mecanismo: El mineral se alimenta al molino, donde las bolas (generalmente de acero o cerámica) colisionan con las partículas, rompiéndolas. La acción de volteo también causa abrasión, reduciendo aún más el tamaño de partícula.

- Medio de Molienda: El tamaño y material del medio afectan significativamente el rendimiento:

- Tamaño: Las bolas más grandes (50–100 mm) se utilizan para molienda gruesa, mientras que las bolas más pequeñas (10–50 mm) producen partículas más finas. Los medios más pequeños aumentan los puntos de contacto, mejorando la molienda fina.

- Material: Las bolas de acero son estándar para minerales duros como hierro o cobre, mientras que las bolas de cerámica se utilizan para aplicaciones más suaves o que requieren no contaminar.

- Aplicaciones: En minería de oro, los molinos de bolas producen partículas finas para lixiviación, apuntando a tamaños P80 de 45–75 µm. Para cobre, preparan el mineral para flotación, logrando rangos similares. En metales base (por ejemplo, zinc, plomo), la molienda fina asegura la liberación para los procesos de separación.

Tamaños de Molienda Objetivo: Una métrica común es P80, el tamaño en el que pasa el 80% de las partículas. Por ejemplo:

- Oro: P80 < 75 µm para cianuración.

- Cobre: P80 < 100 µm para flotación.

- Mineral de Hierro: P80 < 45 µm para producción de concentrados.

La capacidad de alcanzar estos tamaños hace que los molinos de bolas sean fundamentales para una recuperación eficiente de minerales.

Ventajas de los Molinos de Bolas para la Molienda Fina en Minería

Los molinos de bolas ofrecen varias ventajas en aplicaciones mineras:

Molienda Fina y Consistente:

Los molinos de bolas producen de manera confiable tamaños de partícula de hasta 10–100 µm, asegurando una liberación efectiva de minerales. Su acción de volteo crea distribuciones de tamaño uniformes, fundamentales para procesos posteriores como flotación o lixiviación.

Versatilidad: Pueden procesar una amplia gama de minerales (por ejemplo, oro, cobre, hierro) y operar en condiciones húmedas o secas. La molienda húmeda es común en minería debido al mejor control del polvo y eficiencia.

Tamaño del Producto Controlable:

Los operadores pueden ajustar la velocidad del molino, el tamaño del medio y la duración de la molienda para lograr los tamaños de partícula deseados. Por ejemplo, velocidades más lentas con medios más grandes producen salidas más gruesas, mientras que velocidades más rápidas con medios más pequeños generan productos más finos.

Rentabilidad y Eficiencia Energética:

En comparación con molinos agitados o prensas de rodillos de alta presión, los molinos de bolas tienen costos de capital más bajos y un mantenimiento más sencillo. Aunque no son tan eficientes energéticamente como los molinos agitados para molienda ultra fina, son competitivos para molienda fina (P80 > 30 µm) y se benefician de economías de escala en operaciones grandes.

Estas ventajas hacen que los molinos de bolas sean una opción preferida en muchas operaciones mineras, equilibrando rendimiento y costo.

Estudio de Caso: Circuito de Molino de Bolas en Minería de Oro

Una operación típica de minería de oro utiliza un circuito de molino de bolas integrado con etapas de trituración, cribado, molienda, clasificación y lixiviación. A continuación, un ejemplo de dicho circuito:

Descripción del Proceso

- Trituración: El mineral de oro extraído (hasta 1 m de tamaño) se alimenta a una trituradora de mandíbulas primaria, reduciéndolo a <150 mm. Una trituradora de cono secundaria reduce aún más el tamaño a <50 mm.

- Cribado: El mineral triturado pasa por cribas vibratorias para separar partículas más finas (<10 mm) para molienda directa. Las partículas de mayor tamaño se devuelven a la trituradora.

- Molienda: El mineral cribado entra a un molino de bolas continuo (por ejemplo, 5 m de diámetro, 8 m de longitud) que opera en circuito cerrado. Bolas de acero (50–80 mm) muelen el mineral hasta un P80 de 75 µm. El molino opera en modo húmedo, con agua añadida para formar una pulpa (normalmente 60–70% de sólidos).

- Clasificación: La pulpa se bombea a un hidrociclón, que separa las partículas finas (<75 µm) para lixiviación. Las partículas más gruesas se devuelven al molino de bolas para molienda adicional.

- Lixiviación: Las partículas finas se envían a un circuito de cianuración, donde el cianuro disuelve el oro en solución. La pulpa se procesa en tanques, seguida por la adsorción en carbón para recuperar el oro.